Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

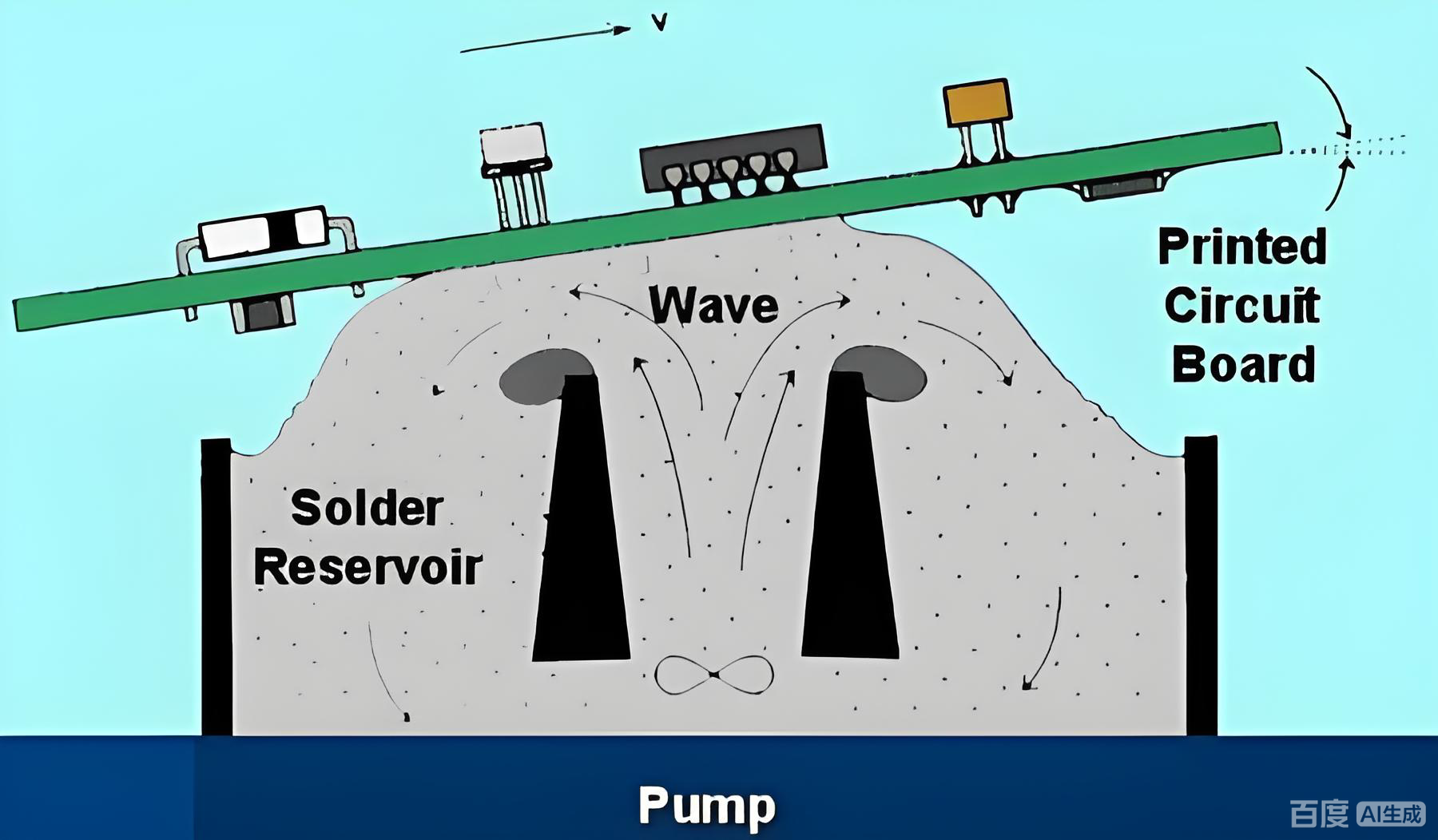

La soldadura por ola tradicional es como someter el lado de soldadura de la PCB a una "cascada de soldadura" uniforme. Toda la placa pasa paralelamente sobre una onda que fluye, soldando todas las almohadillas expuestas simultáneamente. Es muy eficiente; Según los estándares IPC, las velocidades del transportador para PCB típicos pueden alcanzar 1,2-1,8 metros por minuto, lo que lo convierte en un clásico para la producción en masa. Sin embargo, esta exposición térmica prolongada y de gran superficie (precalentamiento típico entre 90 y 130 °C, crisol de soldadura entre 250 y 265 °C) actúa como un choque térmico, lo que plantea una prueba severa para componentes SMT como BGA o resistencias de precisión ya ensambladas en el lado opuesto.

La soldadura selectiva, por el contrario, se parece a una "microcirugía" robótica. Utiliza una boquilla de onda de soldadura en miniatura que se mueve a lo largo de una ruta preprogramada para soldar localmente orificios pasantes individuales o áreas pequeñas. Su zona afectada por el calor generalmente se limita a entre 3 y 5 mm de la junta, con un control de temperatura máxima más preciso.

Esta diferencia fundamental, en principio, conduce a reglas de diseño de disposición de PCB muy diferentes.

Para la soldadura por ola , el diseño debe ajustarse estrictamente a las limitaciones del proceso, centrándose en el principio del "lado de soldadura limpio" . Lo ideal es que el lado de soldadura (lado de contacto de onda) evite todos los componentes SMT. Si es necesaria la colocación, para el enmascaramiento se necesitan costosas paletas de soldadura por ola. Además, la orientación de los componentes (el lado largo paralelo a la dirección del transportador para evitar sombras), el espaciado (a menudo >2,5 mm para evitar puentes) y la distancia a los componentes de los orificios pasantes (la industria a menudo requiere ≥5 mm para el relieve de la máscara de paleta) son reglas estrictas. Una técnica clave de DFM es agregar "ladrones de soldadura" o "almohadillas de arrastre de cola" para dirigir el flujo de soldadura y evitar puentes.

La soldadura selectiva libera el diseño. Permite componentes SMT en el lado de soldadura, lo que permite una libertad de diseño casi "SMT total de doble cara". Los requisitos de espacio se reducen considerablemente, lo que permite colocar los componentes más cerca de las piezas con orificios pasantes (por ejemplo, tan solo 1,5 mm). Esto hace posible soldar un conector de alimentación junto a una densa variedad de chips en unidades de control de automóviles o placas de comunicación de alta gama.

¿Cómo elegir? Un sencillo diagrama de flujo de decisiones puede ayudar a:

Volumen y densidad: si la placa tiene muchos componentes con orificios pasantes (p. ej., >50), diseño escaso y un alto volumen de producción anual (cientos de miles), la soldadura por ola ofrece ventajas de costo y eficiencia.

Complejidad y confiabilidad: si la placa tiene un diseño de interconexión de alta densidad (HDI) con pocas piezas con orificios pasantes rodeadas de componentes sensibles como BGA y QFN, y requiere alta confiabilidad (por ejemplo, IPC-A-610 Clase 3), la soldadura selectiva es la opción clara.

Las estadísticas muestran que la adopción de la soldadura selectiva está aumentando en la electrónica industrial y automotriz de volumen medio a bajo y de alta mezcla, ya que reduce significativamente los costos de retrabajo por daños térmicos y defectos de soldadura, mejorando el rendimiento general de la PCBA en el primer paso.

En esencia, la soldadura por ola requiere que el diseño se ajuste al proceso, mientras que la soldadura selectiva permite que el proceso sirva para un diseño innovador. Durante el diseño de PCB y la planificación del proceso de PCBA , el método de soldadura debe finalizarse antes de congelar el diseño. Si su próximo proyecto tiene problemas con conflictos de diseño de tecnología mixta de alta densidad, evaluar la soldadura selectiva puede ser óptimo. Consultar a un fabricante profesional de PCBA o a un servicio de ensamblaje de PCB para realizar un análisis DFM de sus archivos de diseño es un paso fundamental hacia una producción exitosa.

Contactar proveedor

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.