Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

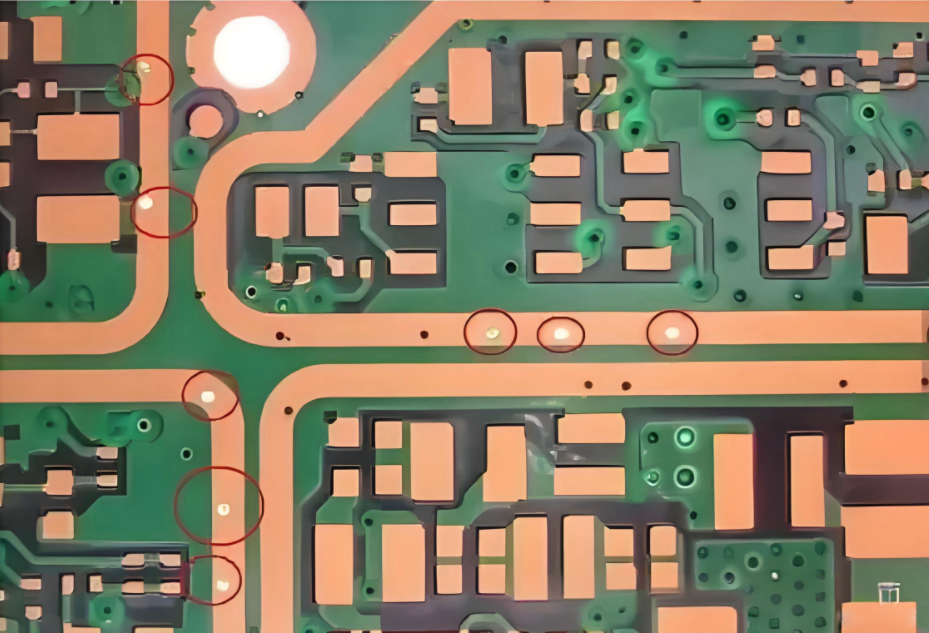

Después de habilitar las conexiones entre capas, las vías no consumidas en una PCB pueden crear numerosos riesgos ocultos durante el ensamblaje posterior de la PCBA si no se tratan adecuadamente. Según los estándares IPC, sus funciones principales son: En primer lugar, evitar que la soldadura fundida pase a través de los orificios pasantes hacia el lado del componente durante la soldadura por ola, causando cortocircuitos, un problema particularmente crítico en diseños densamente poblados. En segundo lugar, para evitar residuos de fundente y migración de pasta de soldadura hacia las vías, siendo esta última una causa común de huecos de soldadura. Lo más importante es que para las vías ubicadas directamente debajo de las almohadillas BGA (Ball Grid Array), la obturación es un paso de pretratamiento obligatorio. Previene eficazmente que los gases o el flujo escapen a través de la vía durante el reflujo de soldadura, formando huecos o incluso causando pérdida de soldadura en el orificio, comprometiendo gravemente la resistencia mecánica y la conexión eléctrica de las uniones de soldadura BGA.

Los datos de la industria indican que sin una conexión adecuada a las vías, la tasa de falla debido a microcortos causados por bolas de soldadura ocultas o flujo dentro de las vías durante las pruebas u operaciones aumenta significativamente. Por lo tanto, un conector vía liso, completo y sin espacios es un requisito fundamental para lograr una PCBA de alta confiabilidad.

La implementación de la conexión vía varía y la elección depende de la aplicación final, el costo y la capacidad del fabricante de la PCB. Los métodos comunes incluyen conectar antes de la nivelación de soldadura por aire caliente (HASL) y conectar después de HASL.

Taponamiento después de la nivelación de soldadura con aire caliente (HASL): este proceso es más simple pero puede provocar fácilmente contaminación de la superficie de la placa y almohadillas desiguales, lo que podría afectar la ubicación precisa de los componentes, especialmente perjudicial para la soldadura BGA.

Conexión antes de la nivelación de soldadura con aire caliente (HASL): este es actualmente el enfoque más común, con varios submétodos. El desafío principal radica en equilibrar la "plenitud del taponamiento", la "planitud de la superficie" y la "confiabilidad del cobre del orificio". Por ejemplo, el uso de plantillas de aluminio para una conexión precisa seguida de la transferencia de patrones y la aplicación de una máscara de soldadura puede lograr una planitud excelente. Sin embargo, exige requisitos extremadamente altos para el revestimiento de cobre (a través de la pared, el espesor del cobre generalmente debe cumplir con los requisitos de clase estándar de la serie IPC-6012, por ejemplo, Clase 2 o 3) y limpieza de paneles.

Taponamiento de resina: ampliamente utilizado en tableros de recuento de capas altas, PCB HDI y diseños con estricto control de impedancia o altos requisitos de disipación térmica. Este proceso emplea resina epoxi para el relleno. Después de curar y pulir, se logra una superficie completamente al ras con el tablero (IPC-A-600M proporciona orientación sobre los estándares de acabado de superficies). Esto no solo proporciona un excelente aislamiento y barrera contra la humedad, sino que también ofrece soporte mecánico adicional a las paredes de la vía debido a su alta resistencia, lo cual es crucial para PCBA sujetos a condiciones ambientales adversas (por ejemplo, electrónica automotriz). La superficie después del taponamiento de resina proporciona una base perfecta para acabados superficiales posteriores como ENIG (Electroless Nickel Immersion Gold) o Immersion Silver.

Elegir el proceso de conexión vía adecuado requiere una consideración exhaustiva de los objetivos de diseño, costo y confiabilidad. Para diseños que contienen componentes como BGA o QFN, los requisitos de conexión vía deben especificarse explícitamente. Cuando solicite cotizaciones a fabricantes de PCB o proveedores de PCBA, proporcione documentos técnicos detallados y confirme la capacidad de su proceso para cumplir consistentemente con los estándares IPC relevantes (por ejemplo, IPC-6012, IPC-A-600). Una adquisición exitosa de PCB comienza con una comprensión profunda y un control preciso de estos detalles críticos.

Contactar proveedor

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.