Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

El acabado de la superficie de la PCB es un paso vital en el proceso de fabricación. Sus funciones principales son prevenir la oxidación del cobre, proporcionar una superficie estable y soldable y mantener la integridad de la señal para aplicaciones de alta frecuencia. El cobre desnudo forma fácilmente óxido de cobre en el aire, lo que reduce drásticamente la soldabilidad. Un acabado superficial de alta calidad garantiza una soldadura confiable de los componentes y proporciona una base consistente para el rendimiento eléctrico en circuitos de alta velocidad.

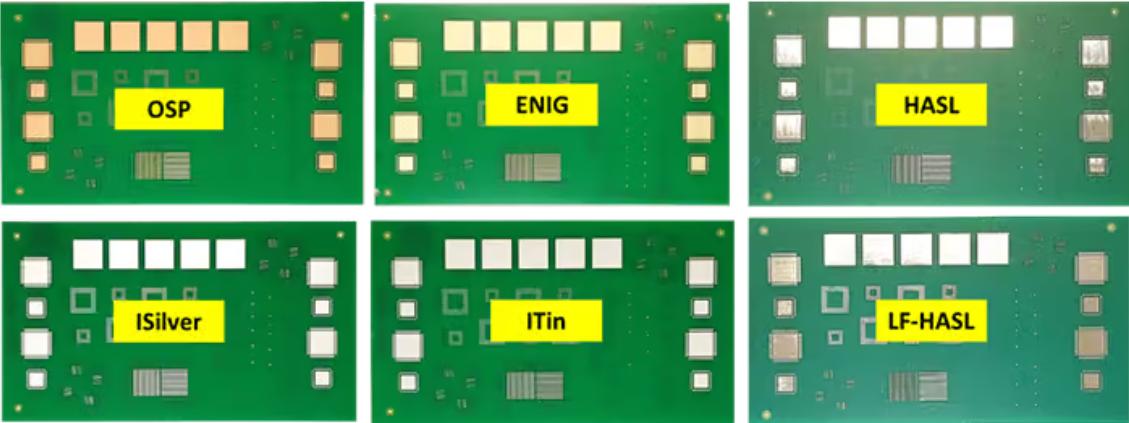

La nivelación de soldadura por aire caliente (HASL) implica sumergir la PCB en soldadura fundida (por ejemplo, aleación SAC305 sin plomo) y utilizar cuchillas de aire caliente para nivelar la superficie. Si bien su costo es extremadamente bajo, ofrece una planitud superficial deficiente. El elevado choque térmico, de hasta 250 °C, puede provocar potencialmente que la placa se deforme. Según los estándares IPC-4552, HASL sin plomo normalmente alcanza un espesor de soldadura de 1-5 µm. Es adecuado para aplicaciones de baja densidad como electrónica de consumo y placas de alimentación.

El oro por inmersión en níquel electrolítico (ENIG) deposita capas secuenciales de níquel (3-6 µm) y una fina capa de oro (0,05-0,1 µm). La capa de níquel actúa como barrera de difusión, mientras que el oro proporciona una superficie resistente a la oxidación. Sin embargo, es conocido por el "riesgo de almohadilla negra", que se deriva del contenido incontrolado de fósforo en el níquel (debe mantenerse entre un 6 y un 10 %) y puede provocar uniones de soldadura quebradizas. ENIG se usa ampliamente en teléfonos inteligentes y equipos de comunicación, y admite componentes BGA de paso fino y unión de cables dorados.

El conservante orgánico de soldabilidad (OSP) forma una fina capa orgánica (0,2-0,5 µm) sobre la superficie del cobre. Esta capa se disuelve durante la soldadura, exponiendo el cobre activo. OSP ofrece bajo costo y excelente planicidad de la superficie, pero tiene una vida útil más corta (generalmente de 3 a 6 meses) y una resistencia limitada a múltiples ciclos de reflujo. Se utiliza comúnmente para productos electrónicos de consumo de gran volumen, como placas base de computadoras.

El estaño por inmersión (ImSn) forma una fina capa de estaño (aproximadamente 1 µm) mediante una reacción de desplazamiento. Sin embargo, conlleva el riesgo de que crezcan bigotes de estaño, lo que lo hace inadecuado para aplicaciones de alta confiabilidad. La plata de inmersión (ImAg) deposita una capa de plata (0,1-0,4 µm) que proporciona una excelente soldabilidad y rendimiento de alta frecuencia, pero es susceptible al deslustre de azufre. Ambos acabados requieren un control estricto de los entornos de almacenamiento.

Níquel electrolítico El oro de inmersión en paladio electrolítico (ENEPIG) añade una fina capa de paladio (0,05-0,1 µm) entre el níquel y el oro, eliminando eficazmente el riesgo de la almohadilla negra. Si bien conlleva el costo más alto, su compatibilidad tanto con soldadura como con unión de cables de oro/aluminio lo convierte en la principal opción para la industria aeroespacial, electrónica médica y embalaje avanzado.

Según el estándar IPC-4556, el espesor de la capa de paladio en ENEPIG debe controlarse estrictamente entre 0,05 y 0,15 µm para garantizar la confiabilidad de la soldadura.

Prioridad presupuestaria: elija HASL sin plomo.

Requisitos de tono fino: Evite HASL; considere ENIG u OSP.

Requisitos de unión de cables: Prefiera ENIG o ENEPIG.

Vida útil de almacenamiento: a corto plazo, elija OSP; para largo plazo, elija ENIG.

La elección del acabado de la superficie de la PCB afecta directamente la longevidad y el rendimiento del producto. Al combinar la selección científica con el cumplimiento de estándares autorizados como IPC-4552 e IPC-4553, puede mejorar significativamente la confiabilidad de la PCB. Para soluciones personalizadas de PCB y PCBA, comuníquese con el proveedor profesional UGPCB para obtener cotizaciones detalladas y soporte técnico.

Contactar proveedor

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.